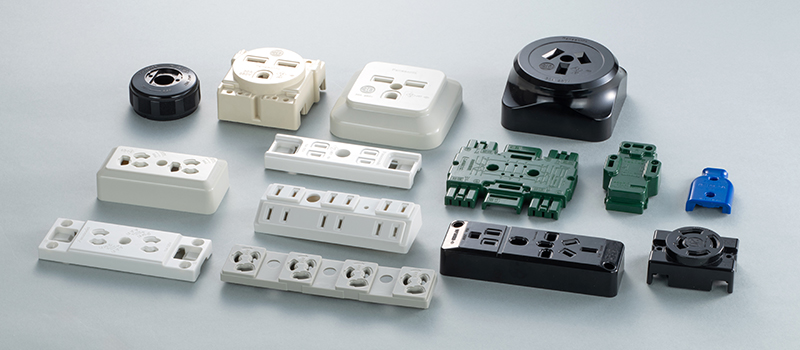

約100台の成形機が稼動し、耐熱性や強度に優れたプラスチック部品を生産しています。温度や圧力、材料の投入量などわずかな条件の違いが成形品の形状を大きく変えてしまうため、知識と経験と粘り強い調整が必要不可欠。製品毎の成形条件の標準化により安定生産を実現するとともに、工程検査による外観確認、初物品の寸法検査、外観検査など、品質管理面からのアプローチも万全です。

熱硬化性樹脂成形

熱硬化性樹脂は、耐熱性に優れており、配線器具の心臓部分を守る部品となります。直圧成形機、射出成形機による成形技術を有しています。

圧縮成形による熱硬化性樹脂成形では、主にユリア樹脂、メラミンフェノール樹脂、ミューラス樹脂の成形を行ないます。通常の圧縮成形では成形困難なリブの高いキャップ(深物製品)等でも、当社の独自の方式で成形を行ないます。形状成形が困難な場合は、熱硬化性樹脂用の射出成形機での対応が可能です。

熱可塑性樹脂成形

熱可塑性樹脂は、デザイン性の自由度と衝撃に強いという利点を持ち、微細な部品加工から大物加工まで対応します。

複合成形(インサート成形)

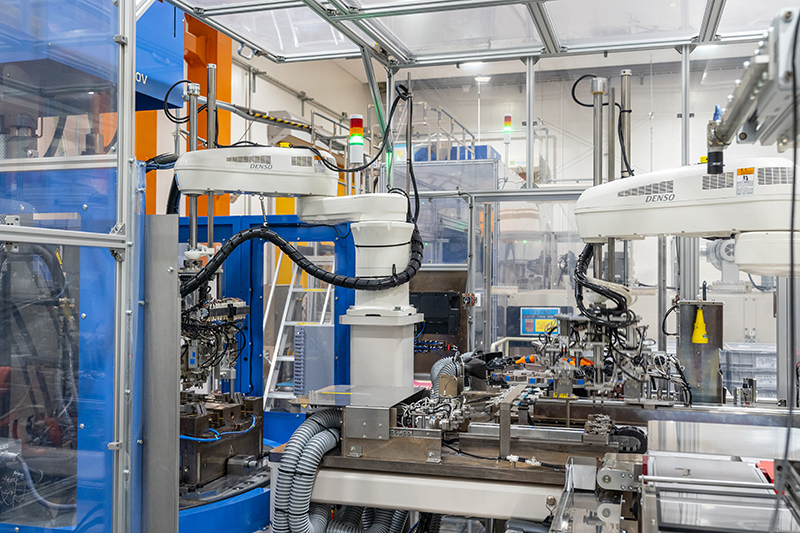

インサート成形とは、プラスチック射出成形における成形方法の一つで、インサート品(金属端子など)と樹脂が一体となった成形品を作り出す成形方法を指します。

金型内にインサート品をセットしその周りに樹脂を充填させることでインサート品と樹脂が一体化した製品となります。車載コネクタなどに用いることで小型軽量化が可能となり、自動車の燃費改善などにも効果があります。

保有設備

| 樹脂仕様 | 成形方式 | 本社工場 | あのつ台工場 |

|---|---|---|---|

| 熱硬化性樹脂 | 竪型自動圧縮成形機 | 65台(20トン~100トン) | – |

| 横型射出成形機 | 1台 (70トン) | – | |

| 竪型ロータリー成形機 | – | 4台(50トン) | |

| 竪型単動成形機 | 3台(30トン~50トン) | – | |

| 熱可塑性樹脂 | 横型射出成形機 | 2台(55トン~75トン) | 23台(15トン~180トン) |

| 竪型ロータリー成形機 | 1台(30トン) | 3台(100トン~150トン) | |

| 合計 | 72台 | 30台 | |